Die vervaardigingsproses van 8-laag PCB's behels verskeie sleutelstappe wat van kritieke belang is om die suksesvolle vervaardiging van hoëgehalte en betroubare borde te verseker.Van ontwerpuitleg tot finale samestelling speel elke stap 'n belangrike rol in die bereiking van 'n funksionele, duursame en doeltreffende PCB.

Eerstens, die eerste stap in die 8-laag PCB-vervaardigingsproses is ontwerp en uitleg.Dit behels die skep van 'n bloudruk van die bord, die bepaling van die plasing van komponente, en die besluit oor die roete van spore. Hierdie stadium gebruik tipies ontwerpsagteware-instrumente soos Altium Designer of EagleCAD om 'n digitale voorstelling van die PCB te skep.

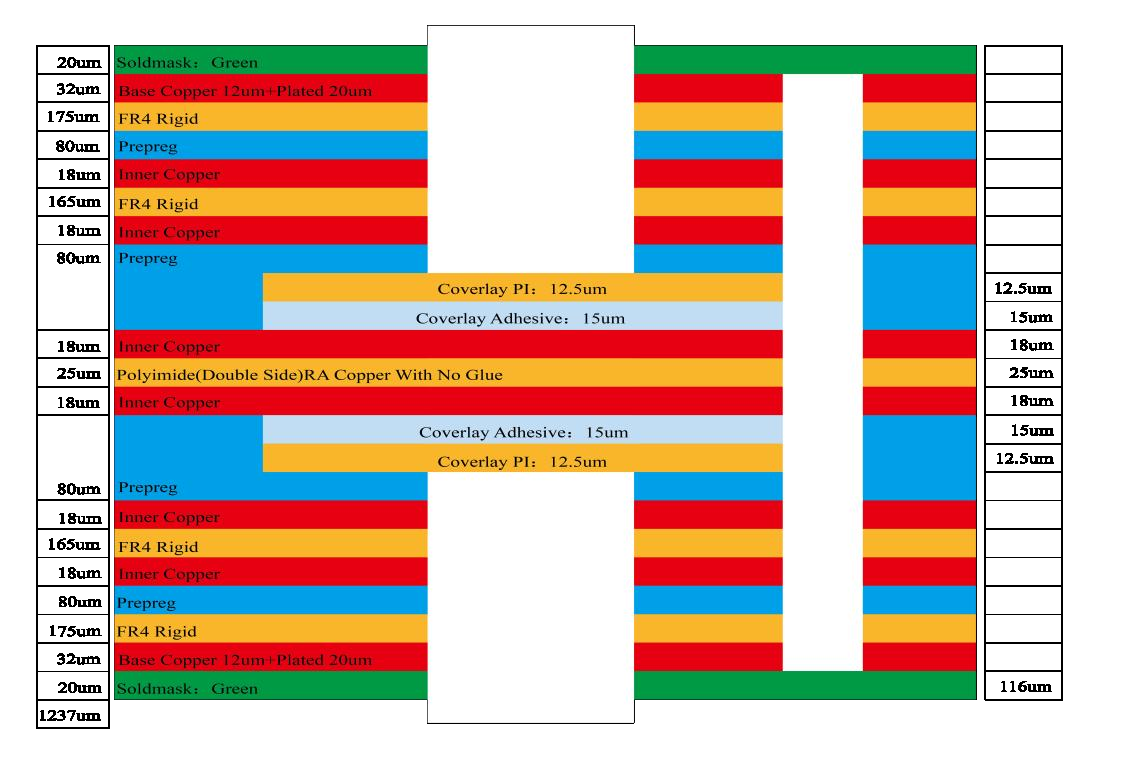

Nadat die ontwerp voltooi is, is die volgende stap die vervaardiging van die stroombaanbord.Die vervaardigingsproses begin met die keuse van die mees geskikte substraatmateriaal, gewoonlik veselglasversterkte epoksie, bekend as FR-4. Hierdie materiaal het uitstekende meganiese sterkte en isolerende eienskappe, wat dit ideaal maak vir PCB-vervaardiging.

Die vervaardigingsproses behels verskeie substappe, insluitend ets, laagbelyning en boor.Ets word gebruik om oortollige koper van die substraat te verwyder, wat spore en pads agterlaat. Laagbelyning word dan uitgevoer om die verskillende lae van die PCB akkuraat te stapel. Presisie is van kardinale belang tydens hierdie stap om te verseker dat die binne- en buitelae behoorlik in lyn is.

Boor is nog 'n belangrike stap in die 8-laag PCB vervaardigingsproses.Dit behels die boor van presiese gate in die PCB om elektriese verbindings tussen verskillende lae moontlik te maak. Hierdie gate, wat vias genoem word, kan met geleidende materiaal gevul word om verbindings tussen lae te verskaf en sodoende die funksionaliteit en betroubaarheid van die PCB te verbeter.

Nadat die vervaardigingsproses voltooi is, is die volgende stap om soldeermasker en skermdruk toe te pas vir komponentmerk.Soldeermasker is 'n dun laag vloeibare fotobeeldbare polimeer wat gebruik word om koperspore teen oksidasie te beskerm en soldeerbrûe tydens samestelling te voorkom. Die syskermlaag, aan die ander kant, verskaf 'n beskrywing van die komponent, verwysingsaanwysers en ander basiese inligting.

Nadat die soldeermasker en die skermdruk toegepas is, sal die stroombaan deur 'n proses genaamd soldeerpasta-skermdruk gaan.Hierdie stap behels die gebruik van 'n stensil om 'n dun laag soldeerpasta op die oppervlak van die stroombaanbord te plaas. Soldeerpasta bestaan uit metaallegeringsdeeltjies wat tydens die hervloei-soldeerproses smelt om 'n sterk en betroubare elektriese verbinding tussen die komponent en die PCB te vorm.

Nadat die soldeerpasta toegedien is, word 'n outomatiese pluk-en-plaas masjien gebruik om die komponente op die PCB te monteer.Hierdie masjiene plaas komponente akkuraat in aangewese areas gebaseer op uitlegontwerpe. Die komponente word in plek gehou met soldeerpasta, wat tydelike meganiese en elektriese verbindings vorm.

Die laaste stap in die 8-laag PCB vervaardigingsproses is reflow soldering.Die proses behels dat die hele stroombaanbord aan 'n beheerde temperatuurvlak onderwerp word, die soldeerpasta smelt en die komponente permanent aan die bord bind. Die hervloei-soldeerproses verseker 'n sterk en betroubare elektriese verbinding terwyl skade aan komponente weens oorverhitting vermy word.

Nadat die hervloei-soldeerproses voltooi is, word die PCB deeglik geïnspekteer en getoets om die funksionaliteit en kwaliteit daarvan te verseker.Voer verskeie toetse uit soos visuele inspeksies, elektriese kontinuïteitstoetse en funksionele toetse om enige defekte of probleme te identifiseer.

Opsommend, die8-laag PCB vervaardigingsprosesbehels 'n reeks kritieke stappe wat noodsaaklik is om 'n betroubare en doeltreffende raad te produseer.Van ontwerp en uitleg tot vervaardiging, samestelling en toetsing, elke stap dra by tot die algehele kwaliteit en funksionaliteit van die PCB. Deur hierdie stappe presies en met aandag aan detail te volg, kan vervaardigers hoë kwaliteit PCB's vervaardig wat aan 'n verskeidenheid toepassingsvereistes voldoen.

Postyd: 26 September 2023

Terug