Inleiding:HDI PCB prototipe en vervaardiging- Revolusionerende motor- en EV-elektronika

In die groeiende motor- en elektriese voertuigbedrywe neem die vraag na hoëprestasie, betroubare en kompakte elektroniese komponente steeds toe. As 'n HDI PCB-ingenieur met meer as 15 jaar ondervinding in hierdie dinamiese veld, het ek gesien en bygedra tot beduidende vooruitgang wat die bedryf hervorm het. Hoëdigtheid-interkonneksie-tegnologie (HDI) het 'n belangrike instaatsteller geword om aan die streng vereistes van motor- en elektriese voertuigtoepassings te voldoen, wat die manier waarop elektroniese komponente ontwerp, prototipeer en vervaardig word, 'n rewolusie verander.

Van onderling gekoppelde stelsels wat gevorderde bestuurderbystandkenmerke beheer tot kragbestuureenhede in elektriese voertuie, speel HDI PCB's 'n sleutelrol in die optimalisering van die werkverrigting, grootte en betroubaarheid van elektroniese komponente. In hierdie artikel sal ons delf in die fundamentele aspekte van HDI PCB-prototipering en -vervaardiging en suksesvolle gevallestudies ondersoek wat bedryfspesifieke uitdagings oorkom het, wat die transformerende impak van HDI-tegnologie in die motor- en elektriese voertuigsektore demonstreer.

HDI PCB prototipeen Vervaardiging: Bestuur motor- en elektriese voertuig-elektronika-innovasie

Die motor- en elektriese voertuigindustrieë benodig elektroniese komponente wat strawwe omgewingstoestande kan weerstaan, verbeterde funksionaliteit bied en aan streng veiligheidstandaarde voldoen terwyl dit kostedoeltreffend en kompak is. HDI PCB-tegnologie bied 'n dwingende oplossing vir hierdie uitdagings deur hoër komponentdigtheid, verminderde seininterferensie en verbeterde termiese bestuur moontlik te maak en sodoende 'n stewige grondslag te lê vir robuuste en betroubare elektroniese stelsels in voertuie.

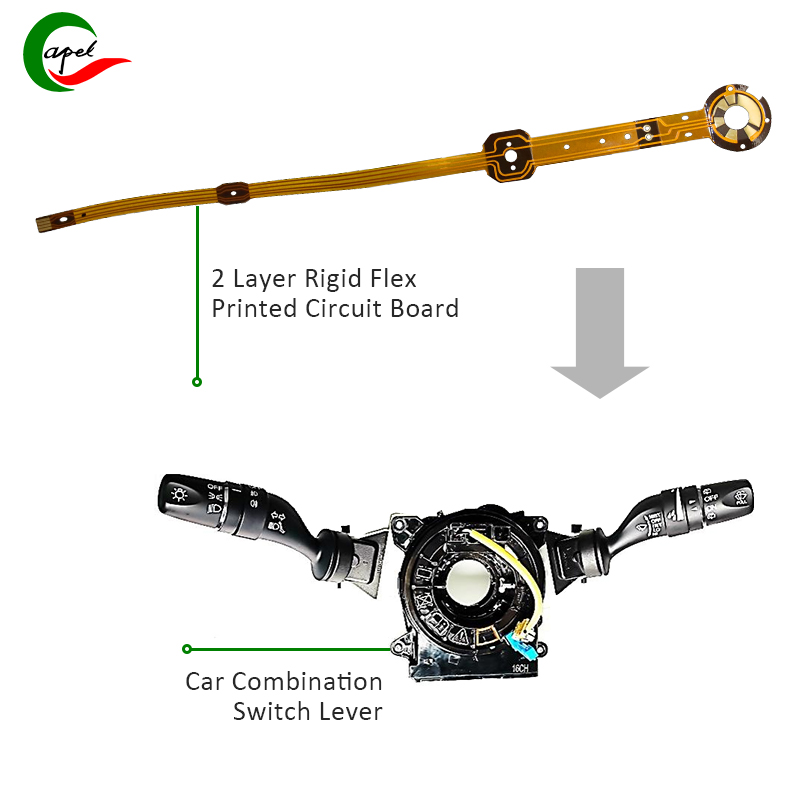

Vooruitgang in HDI PCB-ontwerp en -vervaardigingstegnologie het 'n aansienlike toename in die aantal komponente moontlik gemaak wat binne die beperkte ruimte van moderne voertuie kan pas. HDI PCB se vermoë om mikro-, blinde- en begrawe vias en hoëdigtheid-roetering in te sluit, vergemaklik die ontwikkeling van kompakte multi-laag stroombaanborde sonder om prestasie of betroubaarheid in te boet.

Gevallestudie 1: HDI PCB-prototipe en vervaardiging verbeter seinintegriteit en miniaturisering in gevorderde bestuurderbystand

Stelsels (ADAS)

Een van die groot uitdagings in ADAS-ontwikkeling is die behoefte aan kompakte elektroniese beheereenhede (ECU's) wat groot hoeveelhede sensordata in reële tyd kan verwerk en oordra terwyl dit hoë seinintegriteit verseker. In hierdie gevallestudie het 'n toonaangewende motorvervaardiger ons span gekontak om miniaturisering en seinintegriteitkwessies in hul ADAS ECU's op te los.

Deur gebruik te maak van gevorderde HDI-stroombaan-prototipering en -vervaardigingstegnologie, is ons in staat om multi-laag HDI PCB's met mikrovias te ontwerp om hoëdigtheid-verbindings te skep, wat die grootte van die ECU aansienlik verminder sonder om seinintegriteit in te boet. Die gebruik van mikrovias help nie net om bedradingvermoëns te verbeter nie, maar help ook om termiese bestuur te verbeter, wat betroubare werking van ADAS ECU's in moeilike motoromgewings verseker.

Die suksesvolle integrasie van HDI-tegnologie verminder die ADAS ECU-voetspoor aansienlik, wat waardevolle spasie binne die voertuig bevry terwyl die vereiste verwerkingskrag en seinintegriteit behou word. Hierdie gevallestudie beklemtoon die belangrike rol van HDI PCB's om aan die miniaturisering en werkverrigtingbehoeftes van gevorderde elektroniese stelsels in die motorbedryf te voldoen.

Gevallestudie 2: HDI PCB prototipe en produksie Maak hoë kragdigtheid en termiese bestuur van elektriese voertuig moontlik

krag elektronika

Elektriese voertuie verteenwoordig 'n paradigmaskuif in die motorbedryf, met kragbestuurseenhede wat 'n noodsaaklike rol speel om doeltreffende energieomsetting, verspreiding en beheer te verseker. Toe 'n toonaangewende vervaardiger van elektriese voertuie probeer het om die kragdigtheid en termiese bestuursvermoëns van sy aanboordlaaiermodules te verhoog, was ons span getaak om 'n oplossing te ontwikkel wat aan groeiende kragbehoeftes kan voldoen, terwyl termiese kwessies opgelos word.

Deur gebruik te maak van gevorderde HDI PCB-tegnologie, insluitend ingebedde vias en termiese vias, ontwerp ons 'n robuuste multi-laag PCB-ontwerp wat effektief hitte versprei wat deur hoëkragkomponente gegenereer word, wat help om termiese bestuur en betroubaarheid te verbeter. Die implementering van ingebedde vias help om seinroetering te optimaliseer, wat die aanboordlaaiermodule toelaat om hoë kraguitset te lewer sonder om bordintegriteit of werkverrigting in te boet.

Daarbenewens verhoog die hoë temperatuurweerstand en doeltreffende hitte-afvoer-eienskappe van HDI PCB-ontwerp die kragdigtheid van boordlaaimodules aansienlik, wat 'n meer kompakte en energiebesparende oplossing moontlik maak. Die suksesvolle integrasie van HDI-tegnologie in EV-kragelektronika-ontwikkeling beklemtoon die kritieke rol daarvan in die oplossing van die termiese en kragdigtheid-uitdagings wat in die EV-industrie voorkom.

HDI PCB Prototipe en Vervaardigingsproses

Die toekoms van HDI PCB-prototipering en -vervaardiging vir die motor- en EV-industrie

Namate die motor- en elektriese voertuigindustrie voortgaan om die nuutste tegnologieë en innovasies aan te neem, sal die behoefte aan gevorderde elektroniese stelsels wat hoër werkverrigting, betroubaarheid en miniaturisering beliggaam, voortduur. Met sy vermoë om hoëdigtheid-verbindings, verbeterde termiese bestuur en verbeterde seinintegriteit moontlik te maak, word verwag dat HDI PCB-tegnologie 'n selfs meer kritieke rol sal speel in die vorming van die toekoms van motor- en elektriese voertuigelektronika.

Voortgesette vooruitgang in HDI PCB-prototipering en vervaardigingstegnologie, tesame met die opkoms van nuwe materiale en ontwerpmetodes, bied opwindende geleenthede om die werkverrigting, betroubaarheid en vervaardigbaarheid van elektroniese komponente vir motor- en elektriese voertuigtoepassings verder te optimaliseer. Deur nou saam te werk met bedryfsvennote en 'n proaktiewe benadering tot innovasie te volg, kan HDI PCB-ingenieurs voortgaan om komplekse uitdagings op te los en ongekende vooruitgang in elektroniese stelsels vir die motor- en elektriese voertuigindustrie te dryf.

Samevattend is die transformerende impak van HDI PCB-tegnologie in die motor- en EV-industrie duidelik deur suksesvolle gevallestudies wat sy vermoë demonstreer om bedryfspesifieke uitdagings wat verband hou met miniaturisering, termiese bestuur en seinintegriteit op te los. As 'n ervare HDI PCB-ingenieur glo ek dat die voortgesette belangrikheid van HDI-tegnologie as 'n sleutel moontlikmaker van innovasie 'n nuwe era van kompakte, betroubare en hoëprestasie gevorderde elektroniese stelsels vir motor- en elektriese voertuie inlui.

Postyd: Jan-25-2024

Terug